涂料厂 VOCs 治理解决方案中活性炭吸附脱附 + 催化燃烧(CO)技术的详细介绍

来源:

|

作者:恒泰环保

|

发布时间: 2024-12-03

|

395 次浏览

|

分享到:

利用活性炭巨大的比表面积和多孔结构,对涂料厂废气中的 VOCs 进行物理吸附。废气通过活性炭床层时,VOCs 分子被吸附在活性炭表面,从而实现与空气的分离,使净化后的空气排出。

吸附过程:利用活性炭巨大的比表面积和多孔结构,对涂料厂废气中的 VOCs 进行物理吸附。废气通过活性炭床层时,VOCs 分子被吸附在活性炭表面,从而实现与空气的分离,使净化后的空气排出。

脱附过程:当活性炭吸附饱和后,通过加热等方式使活性炭中的 VOCs 解吸出来,恢复活性炭的吸附能力,以便循环使用。一般采用热空气等作为脱附介质,将 VOCs 从活性炭中吹出,形成高浓度的 VOCs 气流。

催化燃烧过程:脱附出来的高浓度 VOCs 气流进入催化燃烧装置,在催化剂的作用下,VOCs 在较低的温度下(一般 200 - 400℃)进行氧化反应,生成二氧化碳和水等无害物质,从而实现 VOCs 的有效销毁。

处理效率高:对于涂料厂不同浓度的 VOCs 废气都有较好的处理效果,一般处理效率可达 90% 以上,能有效减少 VOCs 的排放,满足环保要求。

运行成本低:相比一些其他的治理技术,如直接燃烧法等,催化燃烧所需的温度较低,能耗相对较少。而且活性炭可以循环利用,降低了吸附剂的更换成本。

安全性高:催化燃烧在相对较低的温度下进行,减少了高温燃烧可能带来的安全隐患。同时,系统配备了完善的安全监测和控制装置,如温度监测、报警系统等,确保运行安全。

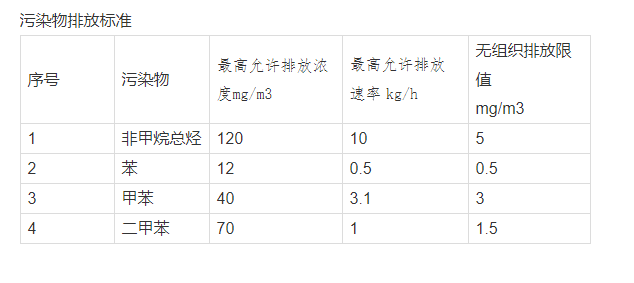

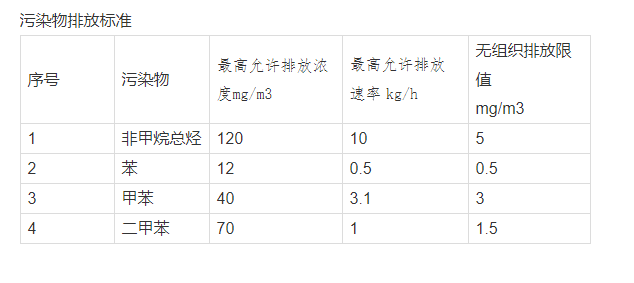

适用范围广:能处理多种类型的 VOCs 废气,包括苯、甲苯、二甲苯等常见的涂料溶剂挥发物,对不同生产工艺和不同成分的涂料厂废气都有较好的适应性。

对废气条件要求较高:入口废气颗粒物浓度宜低于 1mg/m³,温度宜低于 40℃,相对湿度(RH)宜低于 80%。如果废气中的颗粒物、温度或湿度超出范围,可能会影响活性炭的吸附效果和使用寿命,以及催化燃烧的效率。

需要定期维护:需要定期检查活性炭的吸附性能和催化燃烧装置的运行状况,及时更换活性炭和催化剂,以保证治理效果。

存在一定的投资成本:建设活性炭吸附脱附 + 催化燃烧系统需要一定的设备采购、安装和调试费用,对于一些小型涂料厂来说,可能存在一定的资金压力。

在一些大型涂料生产企业中,采用活性炭吸附脱附 + 催化燃烧(CO)技术对生产过程中的 VOCs 废气进行治理,取得了良好的效果。例如,某涂料厂通过该技术对其调漆、喷漆等工序产生的废气进行处理,废气中的 VOCs 浓度从原来的 1000mg/m³ 左右降低到了 50mg/m³ 以下,达到了当地的环保排放标准,同时也改善了厂区及周边的环境质量。

旋转式分子筛吸附浓缩 + RTO:利用旋转式分子筛转轮对低浓度、大风量的 VOCs 废气进行吸附浓缩,将浓缩后的高浓度废气送入蓄热式热力焚烧炉(RTO)进行燃烧处理,具有处理效率高、热回收利用率高的特点。

减风增浓 + RTO:通过减少废气处理量、提高废气中 VOCs 浓度的方式,降低治理成本,再结合 RTO 技术进行高效燃烧处理,适用于一些废气排放量大、VOCs 浓度较低的涂料厂。

蓄热催化燃烧技术(RCO):与催化燃烧类似,但增加了蓄热装置,可进一步提高能源利用效率,降低运行成本,在处理大风量、中低浓度的 VOCs 废气方面具有优势。

泉州恒泰环保作为专业的废气设备制造企业,集生产、销售、研发、安装于一体,拥有专业技术团队。如有相关需求,可随时联系,为您提供更优质的环保解决方案,助力发酵工艺企业实现绿色、可持续发展 。